Сварка алюминия аргоном – сложный технологический процесс, требующий специального оборудования, определенных знаний и опыта. Успех производства зависит от многих факторов: марки алюминия, качества оборудования, соблюдения рекомендованных режимов, мастерства сварщика.

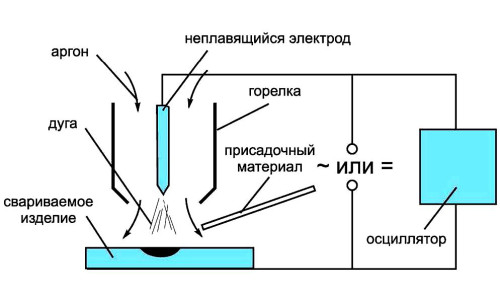

Схема аргонной сварки.

Алюминиевые сплавы

Достоинствами алюминия являются легкость, податливость механической обработке, высокие показатели электро- и теплопроводности. Эти качества делают его популярным материалом, используемым в различных сварных изделиях. Однако технология сварки достаточна сложна. Во многом сложность процесса определяется маркой алюминия.

В зависимости от состава алюминиевые сплавы классифицируются как нетермоупрочняемые и термоупрочняемые. К первой группе относятся:

- технический алюминий;

- сплавы алюминиево-магниевые;

- сплавы алюминиево-марганцевые.

Эти марки алюминия относительно легко поддаются сварке и широко используются в сварных конструкциях.

Ко второй группе относятся сплавы:

- алюминиево-магниево-медные;

- алюминиево-магниево-цинковые;

- алюминиево-марганцево-медные;

- алюминиево-магниево-кремневые и алюминиево-магниево-кремниево-медные;

- алюминиево-магниево-медно-железно-никелевые;

- алюминиево-марганцево-медно-литиево-кадмиевые;

- алюминиево-магниево-медно-цинковые.

Эти марки являются трудносвариваемыми. Их использование в сварных конструкциях имеет смысл лишь тогда, когда предусматривается термическая обработка изделия.

Сложности процесса и способы их преодоления

- Покрытие поверхности оксидом Al2O3. Этот налет обладает большей плотностью, чем сам металл и тугоплавкостью. Это затрудняет сплавление кромок, а сварной шов загрязняется оксидом. Перед выполнением сварочных работ кромки должны быть очищены. Оксидная пленка образуется и непосредственно при проведении сварки. Для разрушения Al2O3 на аппаратах постоянного тока устанавливают обратную полярность. Оксид удаляется методом катодного напыления. При переменном токе, разрушение оксида приходится на витки обратной полярности.

- Под воздействием высоких температур прочность алюминия резко падает. Разрушение металла может произойти под весом сварочной ванны. Ее размеры тяжело контролировать визуально, ввиду того, что изменение цвета при нагреве алюминия практически невидимо. Прожог приведет к вытеканию металла через корень шва. Во избежание этого аргонная сварка алюминия производится на керамических или графитовых формирующих подкладках.

- Алюминий склонен к деформации. Избежать коробления можно, используя предварительный подогрев.

- Образование пор на шве под воздействием водорода. Пористость снижает технические характеристики конструкции. Наиболее подвержены образованию пор сплавы АМг. Перед проведением сварочных работ стыкуемые кромки обезжиривают. При сварке толстостенных изделий проводят предварительный подогрев до 200°C.

- Высокая теплопроводность алюминия обуславливает использование мощных источников нагрева. В отдельных случаях необходим предварительный подогрев.

- Образование на шве горячих трещин. Для улучшения структуры шва используются специальные модификаторы.

Оборудование для сварки и рекомендуемые режимы

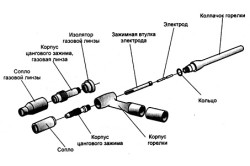

Аргоннодуговая сварка производится на специальном оборудовании. Схема устройства горелки и принцип действия показаны на рис.1.

Аргонодуговая сварка алюминия выполняется неплавящимися или плавящимися электродами. Газ препятствует попаданию в зону сварки кислорода из воздушного пространства, выполняя защитную функцию. Применяют высокосортный аргон. Также возможно использование гелиево-аргоновой смеси или чистого гелия.

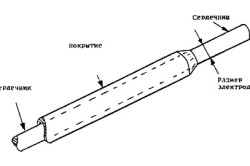

Неплавящиеся электроды изготовлены из вольфрама. Они могут быть легированы окислами редкоземельных металлов. Для поверхностей толщиной до 15 мм применяют электроды 2-6 мм и присадки 1-4 мм. Состав присадки определяется маркой алюминиевого сплава. Так, для сварки технического алюминия используют присадки АД, АК, АО. Для сварки сплава АМг подойдет проволока тех же типов, но с повышенным соотношением магния (примерно на 1,5%). Это позволит компенсировать его угар.

Работы производятся аппаратами переменного тока. К таким относятся модификации установки УДГ. Разность потенциалов дуги составляет 15-20 В, а если вместо аргона используется гелий – 25-30 В. Расход аргона в минуту – 6-15 л. Для гелия этот показатель примерно в 2 раза выше.

Сварка листов до 3 мм выполняется одним проходом без разделки. Детали толщиной 4-6 мм сваривается двумя проходами с разных сторон. Для более толстых кромок необходима разделка. При сваривании листов от 8 мм количество проходов увеличивается до 4.

При ручной сварке необходимо уделять внимание технике проведения работ. Угол между присадкой и электродом должен быть близок к прямому. Подача проволоки осуществляется короткими толчками. Колебания электрода в поперечной плоскости недопустимы. Выступ электрода из горелки – 1-1,5 мм, длина дуги 1,5-2 мм. При расположении горелки в правой руке, а проволоки – в левой, шов накладывается справа налево во избежание перегрева металла.

Использование трехфазной дуги увеличивает производительность примерно в 5 раз. Это позволяет сваривать листы толщиной до 30 мм одним проходом.

При использовании плавящихся электродов аргоннодуговая сварка выполняется на аппаратах постоянного тока. Устанавливается обратная полярность. Для защиты применяется либо чистый аргон, либо гелиево-аргоновая смесь. Оптимальной для создания качественного глубокого шва является смесь аргона и гелия в соотношении 30:70.

Для обеспечения устойчивого переноса капель расплавленного металла на основной ток накладываются электрические импульсы.

20 декабря

20 декабря 1999 просмотров

1999 просмотров комментариев

комментариев 49 рейтинг

49 рейтинг

Предложение для интернет платформы

Предложение для интернет платформы

В какой промышленности используется сульфат калия

В какой промышленности используется сульфат калия

Что такое дизайн интерьера под ключ

Что такое дизайн интерьера под ключ